試料研磨とは

試料研磨の基本知識

試料研磨とはサンプル表面を観察に適した状態になるまで磨き上げる加工のことを指します。主に研究開発機関や品質管理を担う部署で、新材料の分析や製品の故障分析のために行われます。顕微鏡で観察する際にサンプルの構造が崩れていてはなりませんし、表面に傷や異物の混入があってはなりません。また、その研磨工程には再現が容易であることが求められます。

サンプル表面の鏡面化にはダイヤモンドや炭化ケイ素等の研磨剤が用いられ、その平坦度をナノレベルまで仕上げます。研磨工程には大きく分けて粗研磨(面出し)、仕上げ研磨、CMP(Chemical Mechanical Polishing: 化学的機械研磨)があり、目的の観察が可能な平坦度まで研磨を行う必要がございます。

試料研磨を行う際にはサンプルに適した研磨盤、研磨剤を使用する必要があり、自動研磨の場合には試料ホルダーもサンプルに適したものを選ぶ必要がございます。

試料研磨において特に重要な要素について、下記に記載いたします。

試料研磨の前に

試料研磨を行う前にまずはサンプルをその観察したい加工面まで切断する場合がございます。細かい砥粒でサンプルを何mmも除去して行くのは大変時間がかかるためです。試料切断については別途技術資料をご確認ください。

また、凹凸が多く上手く求める切断方向に固定できないサンプルは樹脂を使用して包埋した上で切断を行うといったアプローチも可能です。

試料研磨における試料ホルダーの役割

サンプルや観察に要求される精度に合わせて試料ホルダーを選定することで、研磨時間や消耗品の使用量を抑えることができます。

樹脂包埋したサンプルであれば熱ワックスや両面粘着シートで固定するよりも、円柱形状をチャッキング可能な試料ホルダーを選定した方が同じ時間でより多くのサンプルを研磨できるでしょう。

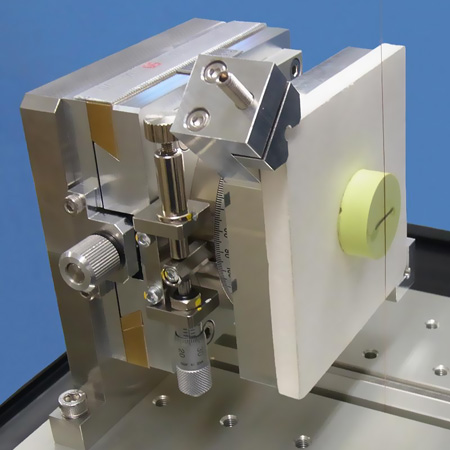

また、板材の端面を試料研磨したい場合でもわざわざ樹脂に埋めて固定するよりも、押さえ板で垂直に固定できる挟み付けホルダーを用いた方が作業効率が格段に向上します。

加工面の平坦度・平行度を求める場合はより精度の高い試料ホルダーを選ぶ必要がございます。

下記にサンプル例と主に使用される試料ホルダーについて記載致します。

| サンプル | 形状 | 条件 | 主に使用される試料ホルダー |

| 半導体材料 | 板状 | 平面研磨 | 貼付けホルダー |

| 金属材料 | 板状 | 端面研磨 | 挟み付けホルダー |

| 鉱物材料 | 円柱状 | 平面研磨 | 埋込み試料ホルダー |

| 半導体ウェハー | 板状 | 高い平行精度 | 高精度ホルダー/ TEMホルダー |

| 樹脂・金属複合材料 | 板状 | 研磨量の制御 | 高精度ホルダー/ TEMホルダー/ 厚さ調整ホルダー |

| 光学用結晶材料 | 丸板 | 傾斜研磨 | 簡易型2軸ゴニオメータ試料ホルダー |

試料研磨における研磨剤の役割

試料研磨を行うに当たり、サンプルの材質に適した研磨剤を選択しなくてはなりません。適合しない研磨剤で加工を行った場合、研磨時間をかけても全く表層を除去できない状態が続いたり、加工面に焼き付きが発生したりなどあらゆる面で支障が生じるためです。

特に研磨時間にはサンプルの硬さと研磨剤(研磨材料)の硬さとの差が影響するため、それぞれの硬さを知ることは重要です。当然ながらサンプル硬度よりも柔らかい研磨材料を用いた加工では研磨時間が嵩みます。

また、研磨材料の系統によっても適したサンプルが異なり、ダイヤモンドや炭化ケイ素などの炭化物系研磨剤では砥粒が鋭利な切削角を持っているため除去力が高く、セラミックスや半導体化合物などの脆性材料から金属材料など様々なサンプルの試料研磨に用いられています。一方でアルミナ、コロイダルシリカなどの酸化物系研磨剤の砥粒は丸みを帯びた形状を持っており、除去力には乏しいですが柔らかい金属材料の最終仕上げ研磨に適しています。

| 研磨剤 | 硬さ | 主に使用される研磨工程 |

| ダイヤモンド | 8000HV~ | 粗研磨/ 仕上げ研磨/ 最終仕上げ研磨 |

| 炭化ケイ素(GC) | 2500HV程度 | 粗研磨/ 仕上げ研磨 |

| アルミナ(WA) | 2000HV程度 | 最終仕上げ研磨 |

| コロイダルシリカ | 2000HV程度 | CMP |

| 酸化セリウム | 600HV程度 | CMP |

デモ研磨試験のご提案

試料研磨の装置・用品選定は難しい点も多く、文献を読んでも専門家がそれぞれに別々のことを発信していたりと目的に適合する研磨条件を導き出すのは困難です。

研磨条件にお困りの際には是非弊社のデモ研磨試験をご利用ください。サンプルをお送り頂くか、弊社までお持ち込み頂けましたら弊社ラボ室にて研磨試験を実施いたします。弊社装置・用品をご検討頂いている場合は無償で実施可能ですのでご検討ください。

サンプルや研磨の目的に合致する、より適した研磨条件構築の一助となれば幸いです。

技術に関して不明な点などございましたら、お気軽にご連絡ください。

![]()