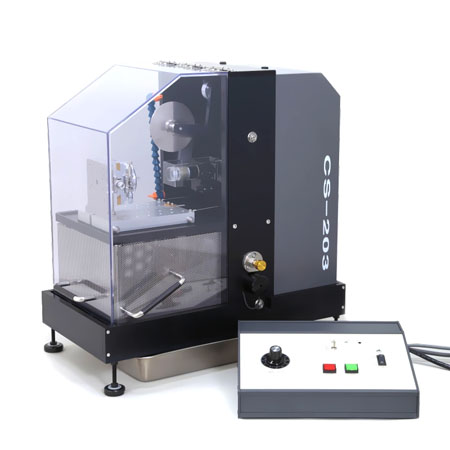

切断機の選定

ダイヤモンドワイヤーソーとブレードソー

切断機には鋭利な切断刃を用いて手動で裁断するものから、プラズマを用いて切断するものまで様々な装置が存在しています。

弊社で製造している切断機はサンプルへのダメージを極力抑えることを目的に設計されており、研究機関から企業の品質管理部門にまで数多くの導入実績がございます。

サンプルによって適した切断機・切断方法がございますのでご連絡をお送り頂く際にはサンプルの材質・形状・寸法と、想定している切断後サンプルの寸法をご教示ください。

仕様

切断サンプルの材質について

ダイヤモンドワイヤー・ブレードソーのいずれの装置においても、様々なサンプルが切断可能です。

ただし、ダイヤモンドワイヤーソーに関しては砥材がダイヤモンドに限られておりますので、ダイヤモンドによる加工が難しい材料のサンプルでは切断が行えなかったり切断時間が余計に必要になるなど問題が発声する場合がございます。

ダイヤモンドでの加工が難しい材料として具体的にはステンレス材料が挙げられます。

ブレードソーでステンレス材料や鉄鋼材料を切断する場合はWA砥石(白色アルミナ砥材)、GC砥石(緑色炭化ケイ素砥材)を使用することで切断面・切断時間ともに改善する場合がございます。

また、樹脂包埋したサンプルなどを切断する場合、柔らかい樹脂を用いている場合はダイヤモンドワイヤーが上手く入り込まず切断に難がある場合がございます。

切断サンプルの形状

サンプルの形状によってはダイヤモンドワイヤーソーでは切断が難しいものがございます。

円形のサンプルはダイヤモンドワイヤーが逃げやすく、狙った部分にまっすぐにワイヤーが入っていかない場合がございます。

冶具の形状を検討することで改善する場合がありますのでご相談ください。

加工面の面粗さ

加工面の面粗さはその後の分析・観察に大いに影響します。

ダイヤモンドワイヤーソーは比較的面粗さを細かく加工することが可能で、切断加工後に研磨を行わない場合にはメリットがございます。

ただし加工時にワイヤーが通ったことによるソーマーク(切断痕)は残るため平坦な面が得られるわけではないことにご注意ください。

ブレードソーではダイヤモンドワイヤーソーと比較してソーマークの残存が強く、顕微鏡等での観察を行う場合には後工程に研磨作業を入れることが推奨されます。

乾式切断が必要な場合

ダイヤモンドワイヤーソー・ブレードソーともに水溶性の切削液を加工部にかけ続けながら進める湿式切断が基本です。

ただ、カルシウムやマグネシウムなどの水と反応するサンプルを切断する場合には、切削液を使用しないダイヤモンドワイヤーソーでの乾式切断を提案しております。

ダイヤモンドワイヤーソーではオプションで装置側面にダクトを設置することができ、加工部にエアーを当てながら切削屑をダクトから吸引して切断が可能です。

ブレードソーでは切断時に砥石が熱を持ちやすいため、乾式切断は行えません。

デモ試験

上に記載した内容で切断機が絞れない場合、弊社では切断機を用いたデモ試験をおすすめします。

サンプルを弊社までお持ち頂くか、またはお送り頂けましたら弊社ラボにて実機での切断試験を実施致しますので、ご希望の切断加工が行えるのかをご確認いただけますと幸いです。

製品仕様や価格情報などについて不明な点がございましたら、お気兼ねなくご連絡頂けますと幸いです。